Vad är PVD-beläggning?

PVD hänvisar till fysisk ångavsättning. PVD-beläggning är en process som används för att avsätta en tunn materialfilm på en yta. Materialet är vanligtvis en metall eller en metallegering. Processen innebär att materialet förångas i en vakuumkammare och deponeras på ytan som ska beläggas.

Varför välja PVD-beläggning? Genom att applicera beläggningsmaterialet på atomär eller molekylär nivå, resulterar PVD-beläggning i extremt rena och högpresterande beläggningar som kan vara mer lämpliga för vissa applikationer än andra beläggningstekniker.

Pvd tillverkningsprocess

PVD-tillverkningsprocessen innebär att ett material (som en metall) värms upp i en vakuumkammare tills det förångas och sedan kondenserar ångan på substratet för att bilda en tunn film.

PVD-beläggningsproceduren utförs vid temperaturer som sträcker sig från 50 till 600 grader Celsius och hänvisas till som en "siktlinje"-metod. Atomerna som förångas från det fasta materialet färdas genom vakuumkammaren och avsätter sig på alla föremål i deras väg.

För att säkerställa korrekt beläggning av ett objekt är det nödvändigt att antingen placera det korrekt i kammaren eller rotera det under beläggningsprocessen för att belägga alla delar av objektet.

Det finns flera typer av PVD, inklusive sputtering, förångning och jonplätering. Den specifika processen kommer att bero på de önskade filmegenskaperna och det avsatta materialet. PVD används i ett brett spektrum av applikationer, inklusive vid produktion av halvledare, beläggningar för skärverktyg och dekorativa beläggningar för klockor och smycken.

Beläggningsmaterialen

Olika material används vanligtvis för PVD-beläggningar, inklusive titan, zirkonium, koppar, aluminium och rostfritt stål. Guld är också ett populärt val för flygelektroniktillämpningar. Beläggningar kan appliceras på olika underlag som nylon, plast, glas, keramik och metaller.

Fördelar med att använda PVD-beläggningar

PVD-beläggningar är hållbara eftersom de appliceras i en vakuummiljö, vilket möjliggör avsättning av beläggningsmaterialet i en mycket kontrollerad och ren form. Detta resulterar i en tät, hård och slät beläggning som är mycket motståndskraftig mot slitage, korrosion och höga temperaturer.

PVD-beläggningar appliceras vanligtvis i mycket tunna lager, vilket hjälper till att minska substratspänningen och förbättra beläggningens totala hållbarhet.

PVD-beläggningar tål också hög temperatur. Deponeringsprocessen sker vid höga temperaturer, vilket gör att beläggningen binder starkt till substratet, vilket resulterar i en hög temperaturtolerans. Dessutom väljs beläggningsmaterialet typiskt för dess högtemperaturtoleransegenskaper, vilket ytterligare bidrar till dess förmåga att motstå höga temperaturer.

PVD-beläggningar används ofta i högtemperaturapplikationer som flyg-, bil- och industriella gasturbinkomponenter.

Användningen av PVD-beläggningar på produktdesign och teknologi

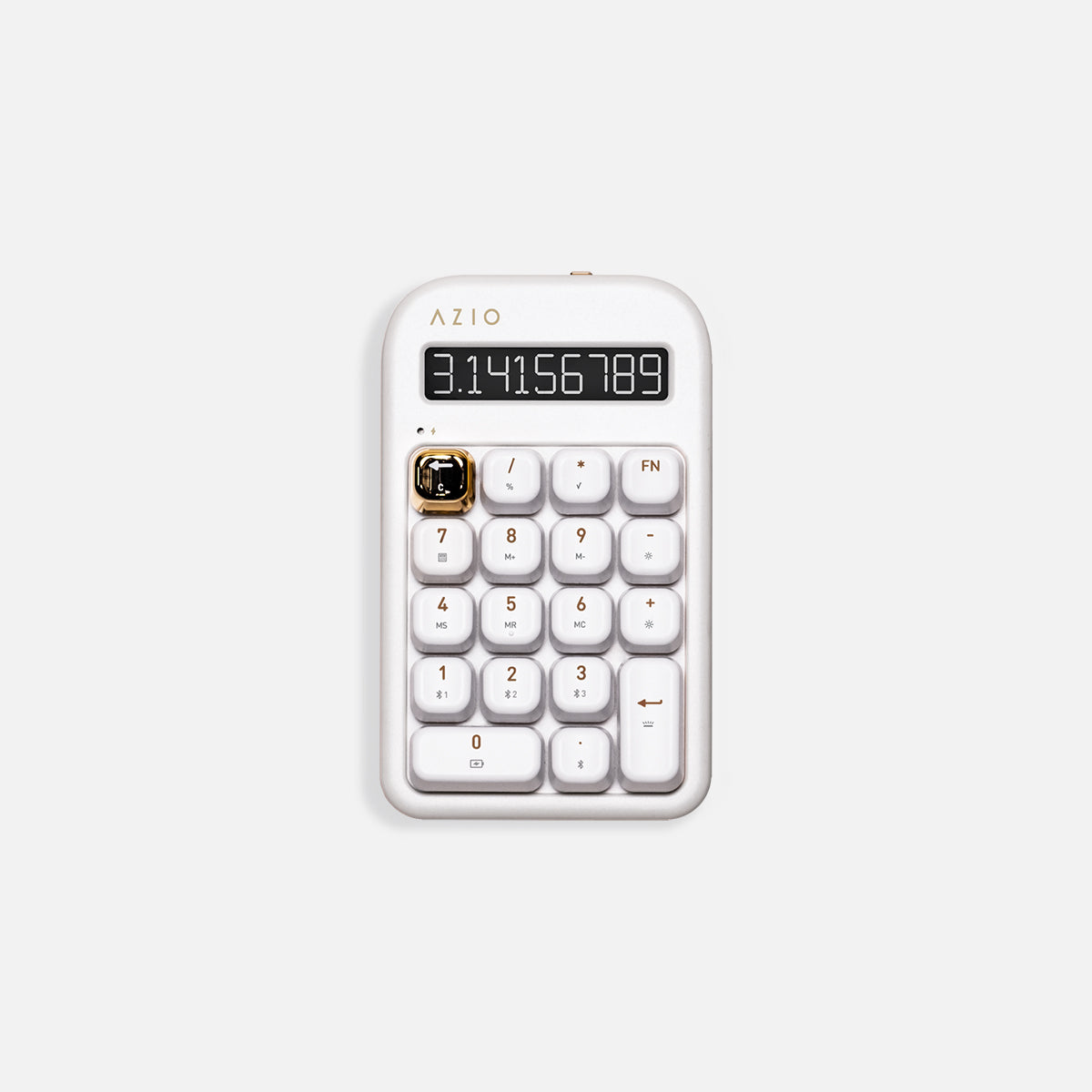

PVD-beläggningar kan användas för att skapa en mängd olika dekorativa ytbehandlingar som guld, roséguld, svart och brons. Dessa ytbehandlingar kan användas för att skapa ett unikt utseende för en produkt och kan även användas för att matcha ett specifikt varumärke eller designestetik.

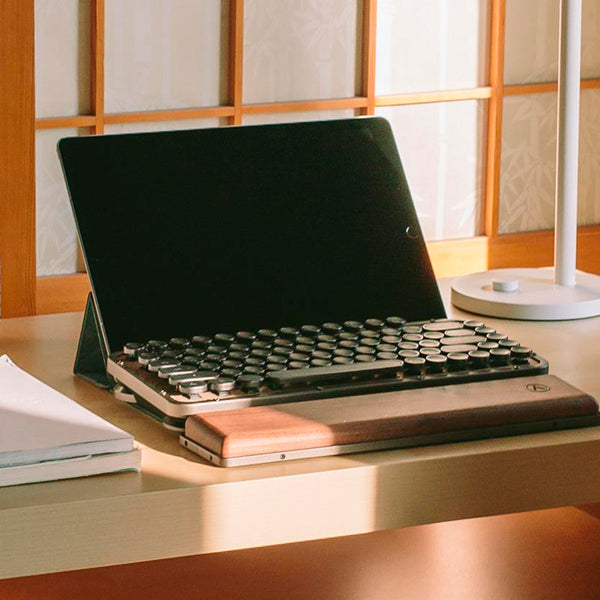

PVD-beläggningar anses vara en premiumfinish för mekaniska tangentbord inom tangentbordsgemenskapen. De är uppskattade för sin hållbarhet, motståndskraft mot slitage och förmåga att ge ett högkvalitativt, unikt utseende till tangentbordet.

Dessutom kan PVD-beläggningar skapa olika ytbehandlingar, till exempel en matt eller blank finish, vilket ger tangentbordet ett anpassat utseende. En del personer i tangentbordsgemenskapen har rapporterat att PVD-belagda knappsatser kan kännas smidigare och ge en lite annorlunda skrivupplevelse.

PVD är den mest använda tekniken inom beläggningsindustrin. När produktdesign och utveckling förbättras kan PVD-beläggning bli en hållbar lösning på olika problem.